Smart Factory geht in Betrieb

Die Digitalisierung sowie direkte Informations- und Kommunikationswege, online und in Echtzeit, verändern zweifellos die industrielle Produktion entscheidend. Unter den Leitwörtern Industrie 4.0 und Smart Factory wird die daraus resultierende neuartige, dynamische Kooperation von Mensch und Technik in und zwischen Fabriken in denkbar vielen Facetten subsummiert.

Das vorhandene Potenzial für den Unternehmer ist damit ebenso groß wie das stetig wachsende Angebot von Einzel- und Detaillösungen auf dem Markt. Eine wichtige Herausforderung für den Fabrikplaner besteht deshalb in der folgerichtigen Auswahl der digitalen Funktionalitäten und der entsprechenden Harmonisierung der Datenströme.

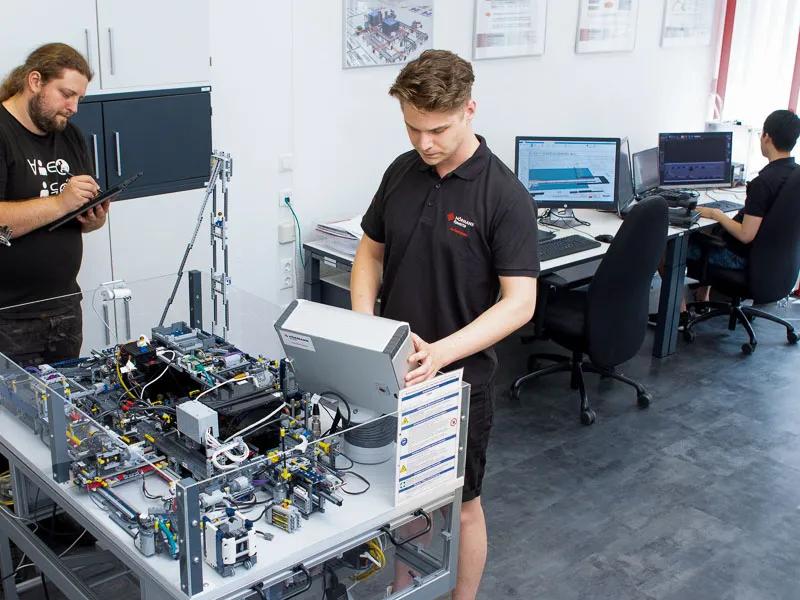

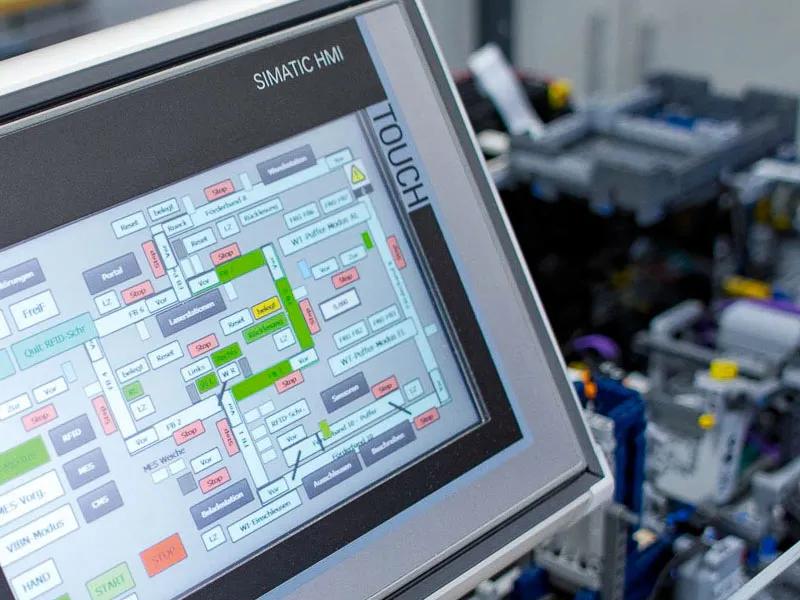

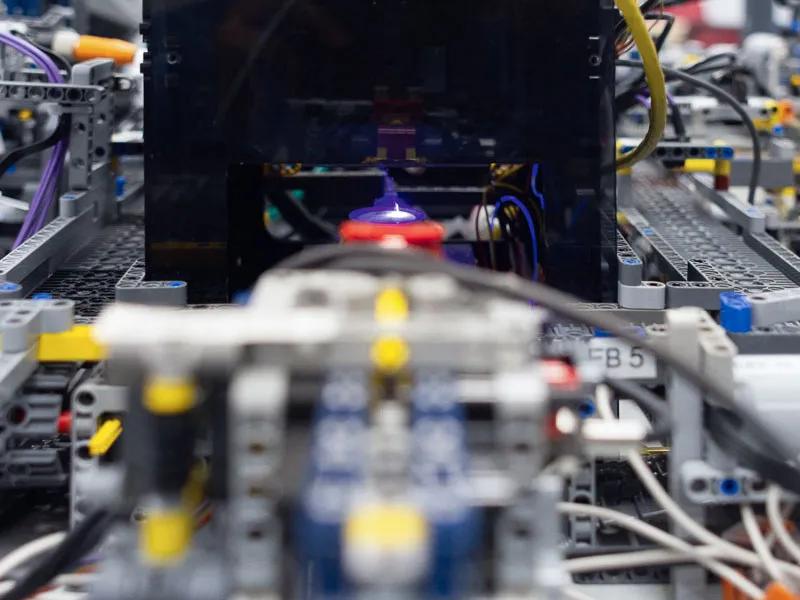

Zur Abgrenzung von allgemeinen und weitgefassten Visionen wurde beschlossen, einen entsprechenden Smart Factory Demonstrator zu entwickeln und zu bauen, an welchem aktuelle Werkzeuge aus Industrie 4.0 unter industriellen Rahmenbedingungen überprüft und in ihrer Wirksamkeit und Anwendbarkeit bestätigt werden. Um moderate Investitionskosten und die angestrebte Transportfähigkeit des Demonstrators zu erhalten, wurde im Sinne der Hightech und Low Cost Strategie ein Modellproduktionssystem konfiguriert, welches eine Kombination von Legobausteinen (Förderbänder, Handhabungssysteme) und Industriekomponenten (z.B. Laserstationen, Schwingungs-/Temperatursensor) über eine SIMATIC S7 verbindet.

Die Kommunikation und Datenbankanbindung erfolgt über eine OPC-UA Applikation. Das aktuelle Modellproduktionssystem auf dem Demonstrator (1,20m x 0,8m) graviert einen Einkaufschip aus Plastik mittels zweier Laserstationen beidseitig individuell. Sämtliche Transport und Handlingaufgaben erfolgen voll automatisiert. Weitere Ausbaustufen sind in Planung.

Zurzeit unterstützt der Demonstrator die wissenschaftliche Arbeit in zwei Forschungsprojekten:

- Im Projekt Virtuelle Inbetriebnahme (VIBN, gefördert durch die SAB) wird die reale mit der virtuellen Welt verbunden, um z.B. bei der Steuerung des Modellproduktionssystems zwischen der SPS und dem Simulationsmodell wechseln zu können.

- Das Projekt CyProAssist (gefördert durch das BMBF und betreut durch das Forschungszentrum Karlsruhe) beinhaltet den Nachweis wichtiger Aspekte für die zustandsorientierte Instandhaltung. Momentan werden die Zustände der Bandmotoren über Schwingungssensoren in Verbindung mit Temperatursensoren erfasst und verarbeitet.